給排水埋地管線指導手冊

1.給水排水管道工程范圍

1.1石油化工給水排水管道工程包括下列管道和管道構筑物

a 管道

1 生產及生活給水管道

2 消防管道

3 循環用水管道

4 生產及生活污水管道

5 雨水管道

6 水質處理及循環冷卻設施中的管道

b 管道構筑物

1 給水排水井室

2 取排水口

3 支擋墩

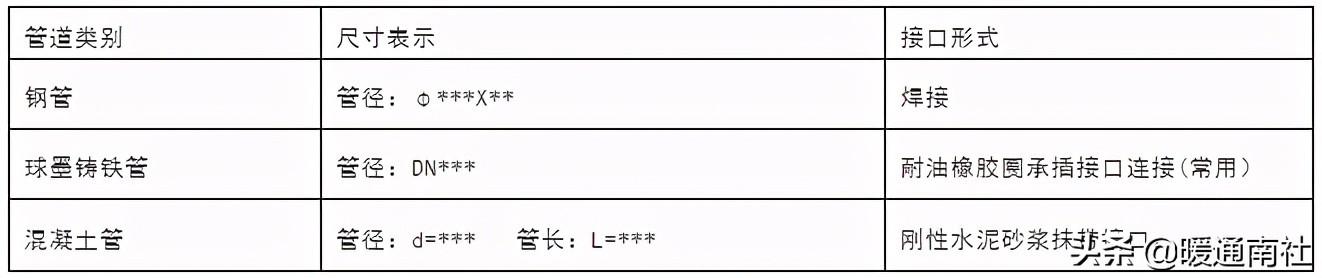

1.2 給排水管道工程常用管道類型

2管道安裝工程

2.1施工前現場條件的確認

2.1.1現場地形、地貌、建筑物、各種管線和其他設施的情況。

2.1.2工程地質、水文地質、工程用地及施工用水、排水條件、供電條件等。

2.1.3在地表水體中或岸邊施工時,應掌握地表水的水文和航運資料;在寒冷地區施工時,應掌握地表水的凍結和流冰的資料。在土壤有強腐蝕風險時,評估土壤的腐蝕性。

2.2.4結合工程特點和現場條件的其他情況和資料。

2.2管材驗收

2.2.1 給排水管道工程中所采用的管子 、管件、 閥門、 卷管板材、 接口材料 、防腐及隔熱材料等,應具有生產廠的質量證明文件。消防專用產品還應具有消防部門頒發的生產許可證。

2.2.2 鋼管和管件表面不得有裂紋、扎折、結疤、折疊、離層等缺陷,銹蝕 、凹坑及機械損傷深度,不應超過壁厚負偏差。

2.2.3鑄鐵管及管件表面不得有裂紋或妨礙使用的凹凸不平等缺陷,采用橡膠圈柔性接口的管子和管件承口的內工作面和插口的外工作面應光滑。不得有影響接口密封性能的缺陷。

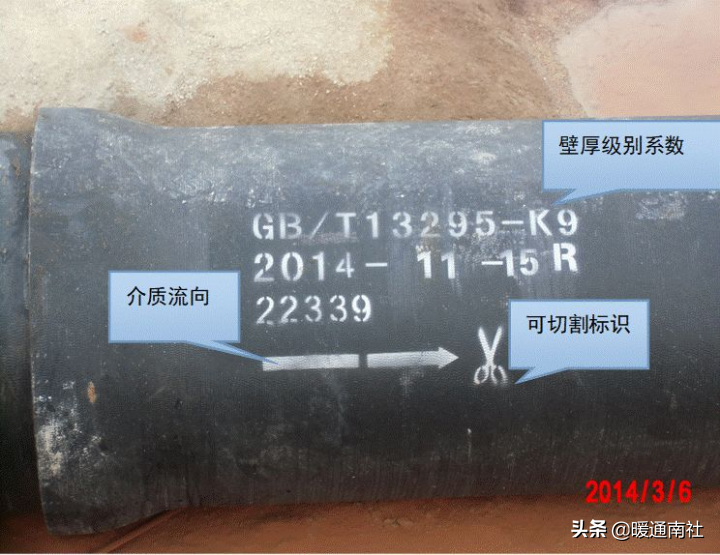

專業工程師首先要看懂材料的主要特征標識,如圖1所示。

圖1

2.2.4 混凝土管內、外表面不得有裂紋、疏松、空洞等缺陷 柔性接口的插口外部和承口或套管內部表面應平整,尺寸應準確,剛性接口工作面的損壞深度應小于壁厚的1/3,寬度應小于承插口深 度的 1/3或抹帶寬度的1/4 ,每個管口損壞長度合計不大于周長的 1/6,并在使用前經修補合格

2.3接口材料

2.3.1 承插式柔性接口使用的橡膠圈應由管材生產廠配套供應,不得有割裂 、破損、氣泡、大飛邊等缺陷。橡膠圈內徑與管子插口外徑之比宜為 0.85~0.9,橡膠圈斷面直徑壓縮率宜為 40%~50%。

2.3.2 剛性接口填料使用的水泥強度等級宜為 42.5,砂應為 0.5 mm~2 mm 的清潔中砂,石棉應選用 GB8071-2001中的機選 4-10 或 4-10(Z級);油麻應采用潔凈、松軟、長纖維的無皮質麻 ,經石油瀝青溶液(5% 瀝青、95%汽油)浸泡、風干,青鉛的純度應不小于99%。

2.4 鋼制管道施工

2.4.1埋地鋼管外防腐層

2.4.1.1埋地鋼管外防腐按SH/T 3606-2011《石油化工涂料防腐蝕工程施工技術規范》、SH/T3548-2011《石油化工涂料防腐蝕工程施工質量驗收規范》和不同防腐材料的施工規范規定實施。外防腐層質量檢驗項目包括外觀、粘接力、厚度和電火花檢漏。

2.4.1.2 外觀質量用目測方法檢查,逐根進行,表面應平整 、搭接均勻 、無氣泡、皺折、流墜 、破損等缺陷。

2.4.1.3 粘接力檢查時 ,石油瀝青涂層在澆涂冷卻至常溫后進行 ,環氧煤瀝青涂層宜在實干后進行,聚乙烯膠粘帶在纏繞完成 4 h 后進行。

2.4.1.4 厚度用測厚儀檢查,合格標準見下表;漏點檢查用電火花檢漏儀進行檢測,探頭接觸防腐層表面以 0.2 m/s-0.3 m/s 的速度移動,在規定的檢漏電壓下(如下表)不打火花為合格

防腐層厚度和檢漏電壓

2.4.1.5 厚度、粘接力和電火花檢漏項目的檢查數量為管子總數的 5% 且不少于一根。每根管子粘結力檢查一點,厚度檢測 3個截面,每個截面上均布 4 點,電火花檢漏從一端連續測至另一端 ,若有不合格時再抽查兩根,仍有不合格時全部檢查。

2.4.1.6 補口、補傷處的抽查率為10% 且不少于 2 處 。若有不合格再抽查 2 處,仍有不合格時應全部檢查。

2.4.1.7 埋地管道焊縫部位未經試壓不得防腐,如遇特殊情況可在焊縫探傷合格后防腐,焊縫位置應做好記錄。

2.4.2 埋地鋼管道組對

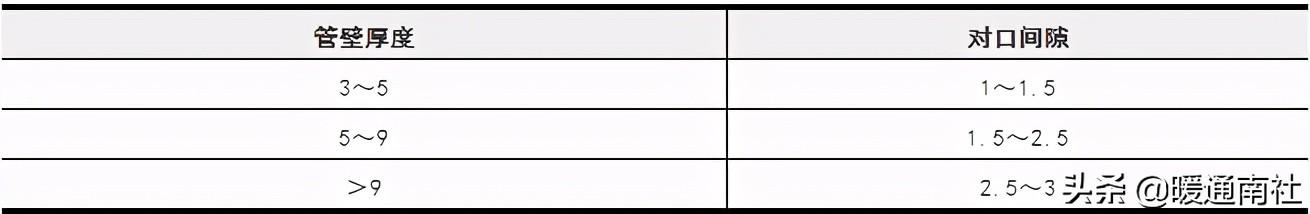

2.4.2.1焊接組對安裝鋼管對口間隙和管道組對內壁錯邊量應符合下表要求:

鋼管對口間隙(mm)

管道組對內壁錯邊量(mm)

2.4.2.2鋼管道安裝允許偏差應符合下表的規定:

鋼管道安裝允許偏差(mm)

2.4.2.3采用法蘭連接的管道,法蘭應與管道同心,保證螺栓自由穿入。法蘭面保持平行,其偏差應不大于法蘭外徑的 0.15% 且不得大于 2 mm。不得用強緊螺栓加偏墊或多層墊等方法來消除接口端面的空隙、偏斜、錯口或不同心等缺陷。

2.5鑄鐵管道施工

2.5.1鑄鐵管按接口型式可分為滑入式柔性接口(T型)和機械式柔性接口(K型、N1型和S型)和法蘭接口等型式。(N1型和S型常用于燃氣管道)

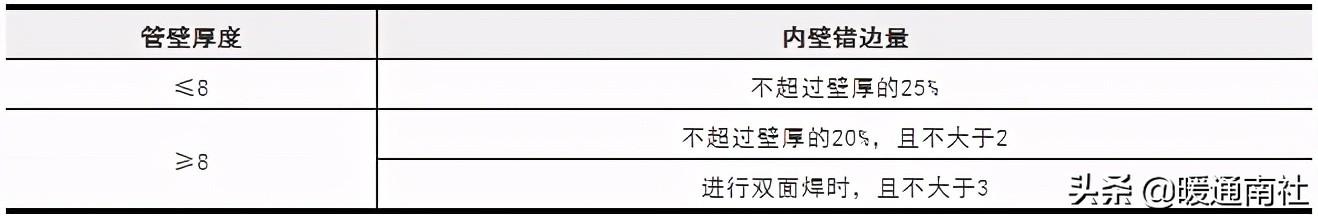

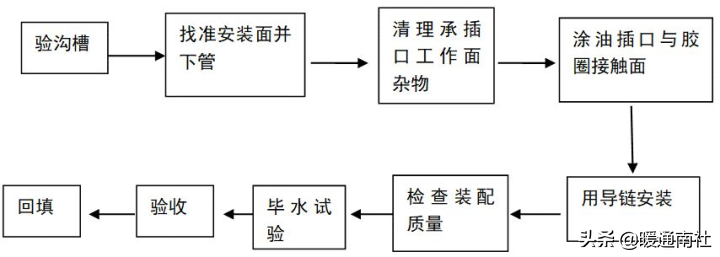

2.5.2承插式接口(T型管)的安裝程序

1)找準安裝面并下管:溝底應規矩整齊,要避免把管子放在底層石塊的凸面上。通常情況下,水流方向應從承口流向插口;盡量避免承口向插口安裝。放管下溝時,要避免與底部和壁面強烈碰撞。

2)承口清理:用毛刷和干凈的抹布清理承口內部,見圖2;尤其是放橡膠密封圈的位置。不要留有漆、土、沙、水等殘留物。

圖3

5)用電動葫蘆安裝時要用軟材料墊在鏈鎖下保護管節表面,見圖4。

圖4

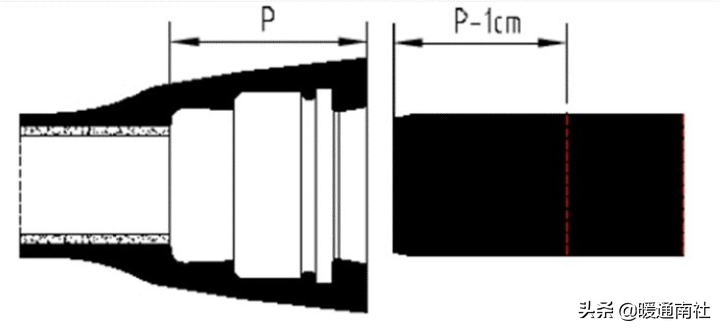

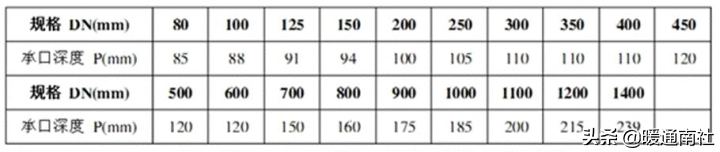

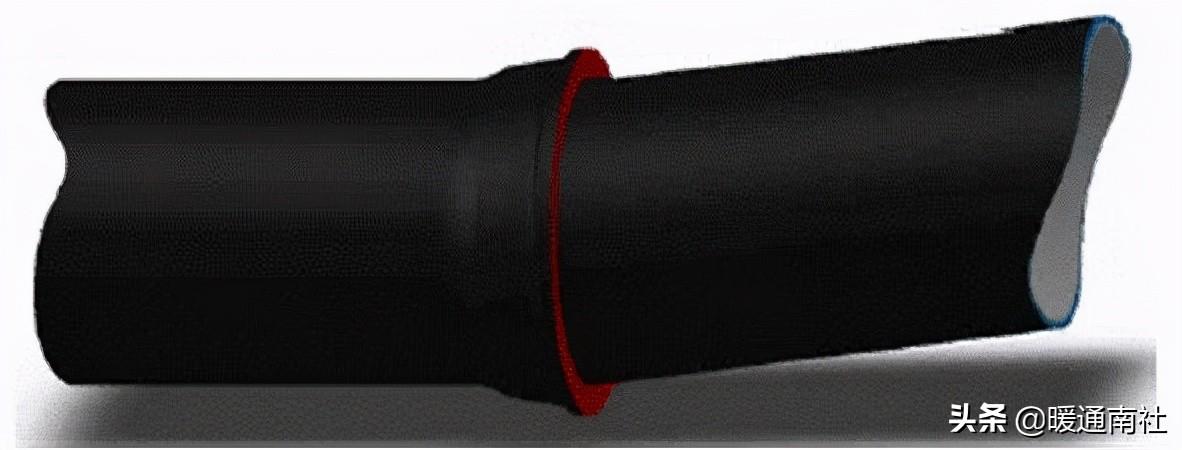

6)小心地將球墨鑄鐵管連續插入,插到兩條白線中間即可。球墨鑄鐵管T型接口的承口插入深度P值參考圖5和下表。

7)如發現球墨鑄鐵管插入時阻力過大,應立即停止,將球墨鑄鐵管拔出,檢查橡膠密封圈位置和承插口,查明原因并妥善處理,再行插入。當采用潤滑劑降低插入阻力時應采用管材生產廠提供的匹配潤滑劑。

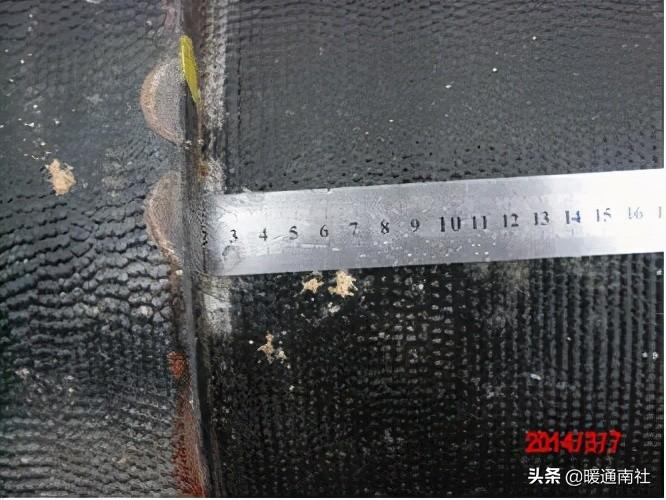

8)安裝完承、插口后,一定要檢查連接間隙。將金屬直標尺插入承口內和管壁之間的環形空間直至碰到橡膠密封圈,沿管一周測量深度是否均勻,見圖6。檢查相互連接在一起的球墨鑄鐵管是否同軸心,否則應調整溝底可能出現的凹凸不平。

圖6

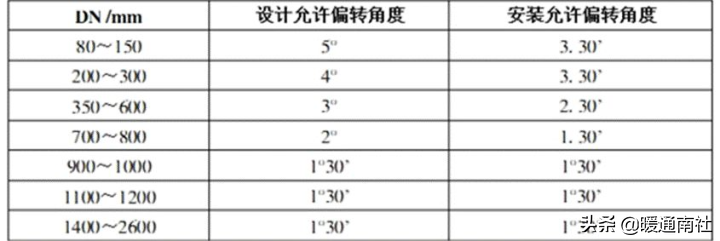

9)當接口安裝完畢后,可根據工程要求調整管節的偏轉角度,見圖7;安裝不同管徑的允許偏轉角度應為設計允許偏轉角度的75%,見下表。

圖7 偏轉角

球墨鑄鐵管連接允許的偏轉角度

2.6混凝土管施工

2.6.1混凝土及鋼筋混凝土管沿直線安裝時,管口間的縱向間隙最小宜為2mm,最大不應大于管子端面對軸線的允許傾斜值加上5mm,管端對軸線的允許傾斜值下表:

混凝土管允許傾斜值(mm)

3.工程師專業職責

(1)掌握相關規范。

(2)抽查焊條選用、保管、發放等環節的管理。

(3)采用單線圖管理管道施工,掌握每日焊接工作量,管線透照比例、跟蹤檢測結果、返口情況及擴探情況。

(4)抽查現場管線坡口加工、組對情況。

(5)檢查焊接外觀質量(很重要)。

(6)檢查鑄鐵管安裝方向是否符合圖紙、工藝等要求

(7)審查試壓包劃分和試驗方案,試壓前檢查試壓條件是否滿足(如所有檢測結果合格、變更處理完畢等),檢查水壓試驗結果(旁站)。

(8)閉水試驗旁站。

4.主要標準規范

1)GB/T13295-2008水及燃氣管道用球墨鑄鐵管、管件和附件

2)SH3533-2003石油化工給排水管道工程施工及驗收規范

3)GB50268-2008給水排水管道工程施工及驗收規范

4)ZXB/T0202-2013球墨鑄鐵給排水管道工程施工及驗收規范技術要求

常見質量通病

1.實體方面

1偏轉角

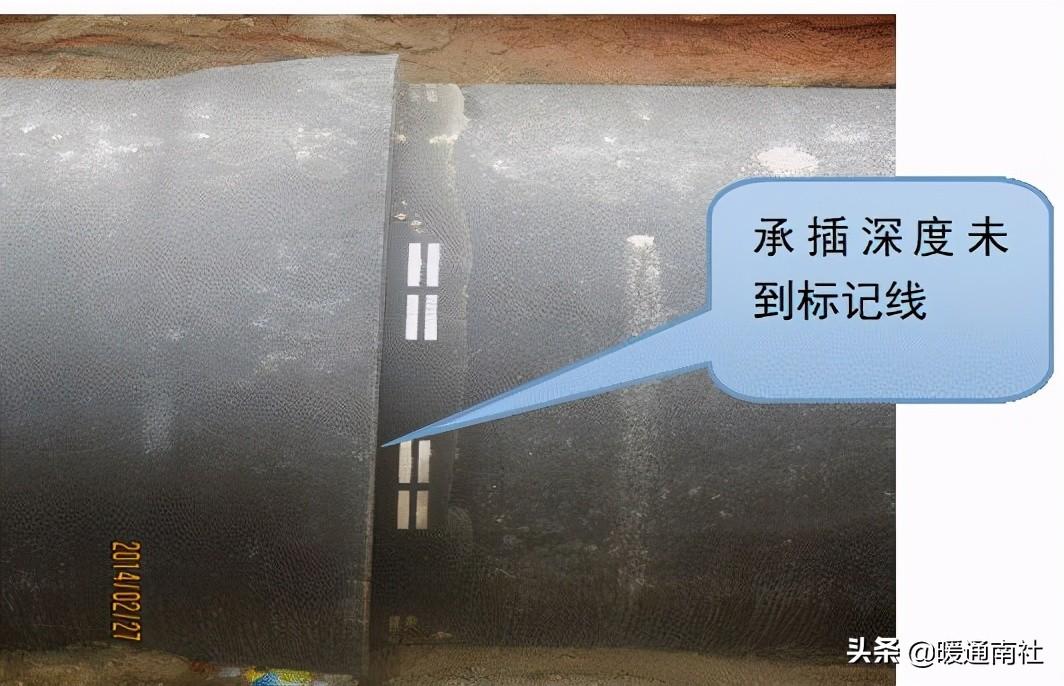

2.承插深度不到位

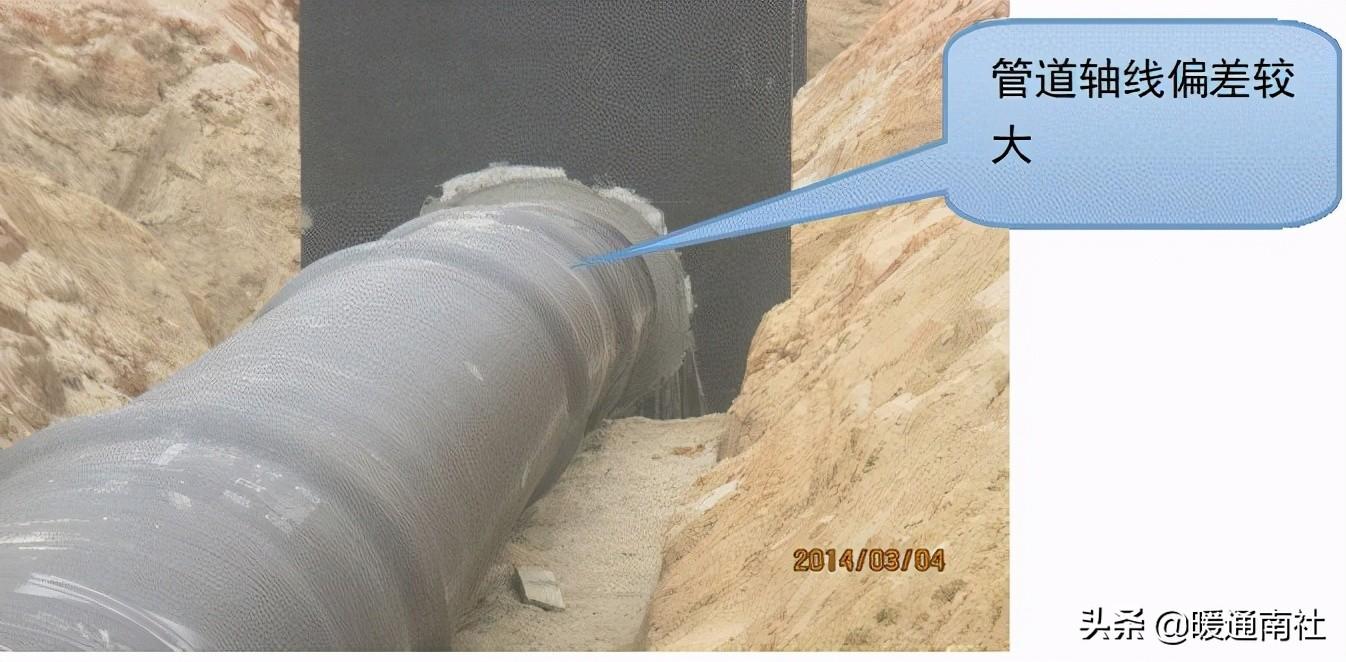

3.管道軸線偏差較大

4.安裝方向與水流方向不一致。

本文來源于互聯網,暖通南社整理編輯。